Технология

Этапы производства:

Проектирование и технологическая подготовка осуществляется специалистами ООО ТЕХНИКА СМ и смежными организациями, такими как завод "РИФ", кафедра технологии машиностроения ВГТА.

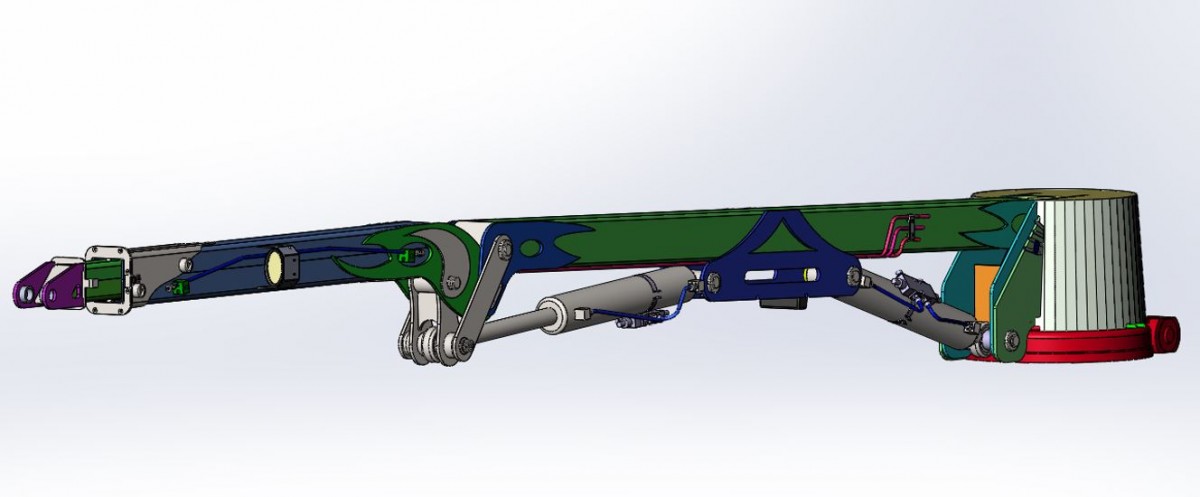

Подготовка проекта и технологии производства.

Резка металла на станках с ЧПУ — плазменная или лазерная резка. Резка металлов осуществляется сжатой плазменной дугой, которая горит между анодом — разрезаемым металлом и катодом — плазменной горелкой. Технология предполагает различные режимы плазменной резки, которые позволяют быстро подстроить оборудование под работы не только с определенной разновидностью сплава, но и с заготовками определенной толщины. Помимо быстрого вырезания сложных технических деталей, возможна и художественная резка, которая позволяет создавать настоящие произведения искусства либо декоративные элементы даже из очень тугоплавких сплавов.

Создание жесткости подгибкой края изделия, гибка, согласно проекта на листогибочном прессе. Продукция, произведенная методом сгибания, обладает привлекательным внешним видом, чем выгодно выделяется на фоне сварных изделий. Гибка листового металла позволяет получить высшее качество и устраняет необходимость выполнения дополнительной обработки.

Окантовка или создание жёсткости дополнительными элементами, такими как профильные трубы, рёбрами, которые стыкуются шип-паз, привариваются или клепаются.

Подготовка поверхности с использованием зачистного широкоформатного щёточного станка и гальванической линии — цинк-фосфатирование. Процесс цинк-фосфатирования поверхности стали включает в себя такие стадии как:

— обезжиривание

— травление (если есть необходимость)

— кристаллическое фосфатирование

Фосфатирование используют для основной и дополнительной защиты от коррозии, улучшения твердости, износостойкости, повышения электроизоляционных свойств основного покрытия на черных и цветных металлах. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца. Процесс фосфатирования нашел широкое применение в автомобильной промышленности. Фосфатная пленка — наилучший грунт. Стальной кузов современного автомобиля перед покраской подвергают фосфатированию, а далее окрашивают эмалями.

Цвет фосфатного покрытия колеблется от светло-серого до темно серого. Фосфатное покрытие отличается высоким электросопротивлением, может выдержать напряжение до 500 В. Фосфатное покрытие по твердости мягче стали, но более твердое, чем латунь или медь. Максимально хороший результат дает технология цинк-фосфатирования стали. После такой подготовки поверхности окрашенное изделие выдерживает испытание в соляном тумане до 1000 часов. Такою подготовку рекомендуют проводить, если изделие будет эксплуатироваться на открытом воздухе в условиях морского или тропического климата.

Покраска изделия — порошковое напыление с последующим спеканием в термокамере.

Порошковая покраска (порошковая окраска) — это технология получения высококачественных декоративных и декоративно-защитных полимерных покрытий со свойствами, которых невозможно достичь при применении жидких красок. Благодаря своим превосходным свойствам порошковые покрытия являются очень качественной заменой традиционным покрытиям.

О дизайне

Желание становиться лучше.

Современные технологии вызвали к жизни компьютерный дизайн. Дизайн и технология охватывают все виды человеческой жизни и деятельности: орудия труда и механизмы, предметы быта, одежду, книги и рекламную продукцию, оформление жизненного пространства человека — жилых интерьеров и садово-парковых зон. Следует рассмотреть данный вид искусства с практичной стороны, говоря о том, что современные методы обработки материалов дают людям независимо от их благосостояния возможность иметь рядом простые и в то же время красивые вещи. И если нам надо решить какую-либо проблему, мы создаем что-то новое, то, что позволяет устранить недостатки быстро и наиболее доступным образом.

Дизайнер-это человек, одновременно конструирующий и облагораживающий свои творения, которые впоследствии становятся полезными и даже незаменимыми для общества.