Плазменная и лазерная резка металла

Что же такое плазменная резка металла?

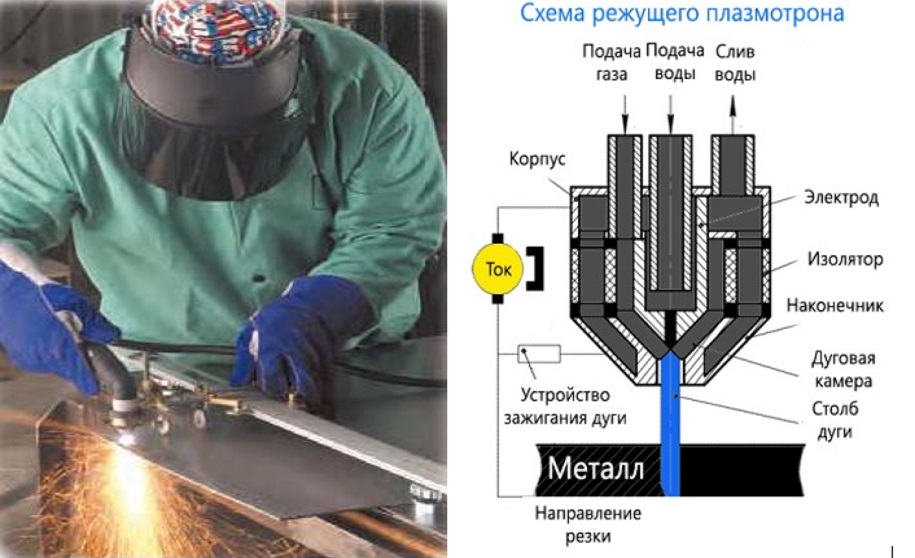

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров.

Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия . Благодаря высокой температуре и большой кинетической энергии плазменной струи резке подвергаются практически все металлы.

Плазма — это ионизированный газ, в котором плотности положительных и отрицательных зарядов практически одинаковы. Ионизация газа может произойти, например, при его нагреве до высокой температуры, в результате чего молекулы распадаются на составляющие их автоматы, которые затем превращаются в ионы.

Плазменная обработка (резка,нанесение покрытий, наплавка, сварка) осуществляется плазмой, генерируемой дуговыми или высокочастотными плазмотронами.

Эффект достигается как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью). Плазменную резку успешно применяют при обработке хромоникелевых и других легированных сталей, а также меди, алюминия и других металлов, не поддающихся кислородной резке. Большая производительность и высокое качество плазменной резки не только дают возможность эффективно использовать этот прогрессивный процесс на автоматических линиях, но и позволяют исключить ряд дополнительных операций, сократить отходы, экономить металл.

Резка металлов осуществляется сжатой плазменной дугой, которая горит между анодом — разрезаемым металлом и катодом — плазменной горелкой. Стабилизация и сжатие токового канала дуги, повышающее ее температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующих газов (Аг, N2, Hj, NHJ и их смесей. Для интенсификации резки металлов используется химически активная плазма. Например, при резке струей плазмы, кислород, окисляя металл, дает дополнительный энергетический вклад в процесс резки. Плазменная дуга режет коррозионно-стойкие и хромоникелевые стали, медь, алюминий и другие металлы и сплавы, не поддающиеся кислородной резке. Высокая производительность плазменной резки позволяет применять ее в поточных непрерывных производственных процессах.

Современный этап развития плазменно-дуговой резки характеризуется непрерывным совершенствованием технологии и техники. резки, созданием новых типов резательных аппаратов, приспособленных к различным требованиям производства. Характерно, что за последние годы резка проникающей дугой получила распространение не только для обработки цветных металлов и сплавов, но также для обработки черных металлов, где она в ряде случаев успешно конкурирует с кислородной

Технология предполагает различные режимы плазменной резки металла, которые позволяют быстро подстроить оборудование под работы не только с определенной разновидностью сплава, но и с заготовками определенной толщины. Помимо быстрого вырезания сложных технических деталей, возможна и художественная плазменная резка металла, которая позволяет создавать настоящие произведения искусства либо декоративные элементы даже из очень тугоплавких сплавов.

Плазма — это четвертое, наиболее распространенное в природе состояние вещества, представляющее собой ионизированный газ, который содержит электроны, положительно заряженные ионы, нейтральные и возбужденные атомы и молекулы. Гигантскими сгустками плазмы являются Солнце и звезды.

Внешняя поверхность земной атмосферы покрыта плазменной оболочкой- - ионосферой. В земных природных условиях плазма наблюдается при темных, тлеющих и дуговых (молния) разрядах в газах. В практической деятельности человека плазма используется в светотехнике (неоновых лампах, лампах дневного света, электродуговых устройствах), а также при электросварке, плазменной резке, плазменной наплавке и в других технологических процессах.

Началом развития плазменных технологий, т.е. способов обработки металлов, деталей, изделий и биологических объектов с использованием плазмы, можно считать 60 — е годы 20 века. Тогда были разработаны ручные и механизированные установки, а также технологии для плазменной резки.

В 1956 в печати США появилась статья о резке нержавеющей стали в аргоновой плазме. Это событие вызвало большой интерес ученых в СССР. В Советском Союзе резко возросла потребность промышленности в изделиях из нержавеющей и жаропрочной стали, алюминия, меди, латуни.

В 1962г. первые установки для плазменной резки были использованы сотрудниками ВНИИЭСО при ремонте трубопроводов атомохода «Ленин».

Установки плазменной резки уже внедрялись на Кировском заводе, на заводах «Красный Выборжец», «Комсомолец» (г. Тамбов), на Могилевском металлургическом, «Лентрублит» и др., хотя серийного выпуска оборудования для плазменной резки еще не было.

В 1971 году «Степанованский завод высокочастотного оборудования» (г.Степанован, Армения) начал выпуск первой серийной установки для воздушно-плазменной резки АПР-401 с плазмотроном ПВР-1 для резки на воздухе или на кислороде при токе 400А.

В то же время в Институте Электросварки им. Е.О.Патона была создана установка Киев-1.

В 1973 году ВНИИЭСО начал разработку новой установки воздушно-плазменной резки АПР-402.

В 1975 году установку АПР-401 усовершенствовали, объединив все элементы в одном шкафу, и укомплектовали новым плазмотроном ПРВ-401. Так была создана новая установка — АПР-403 для механизированной и ручной плазменной резки.

В 1977г. была разработана установка для ручной (полуавтоматической) плазменной резки УПР-201 для резки металлолома. Специально для этой установки был разработан плазмотрон ПРВ-202, который используется и по сей день.

В 80-е годы прошлого века был разработан первый в России станок для плазменной резки с ЧПУ.

В 1981 году благодаря разрешению использовать большее напряжение холостого хода при ручной плазменной резке, приступили к разработке новой ручной установки УПРП-201.

В 1982г была разработана установка плазменной резки АПР-404, с напряжением холостого хода уже 320В для более надежного возбуждения дуги и с быстросменным плазмотроном ПВР-402. АПР-404 выпускалась «Степанованским заводом высокочастотного оборудования» около 20 лет и в больших количествах (около 500 шт. в год).

Установки плазменной резки АПР-402, АПР-403 и АПР-404 успешно работают на многих предприятиях нашей страны до сих пор.

К сожалению, в связи с перестройкой в 80-е годы 20 века, наука ушла в забвение. И только в начале 21 века начался подъем.

Были разработаны технологии, в которых используются более дешевые рабочие среды, плазмотроны с более высокой стойкостью, катоды из более надежных материалов, чем вольфрам.

Современное оборудование плазменной резки металла опережает предшествующее в производительности, в точности раскроя, и даже в экономичности самого оборудования, обеспечивая высокую скорость и хорошее качество пропила. Станки плазменной резки начали выпускать во многих городах России. Сейчас плазменная резка широко используется повсеместно.

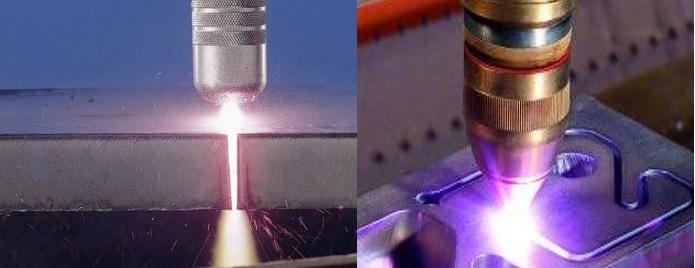

Лазерная резка металла

Принцип работы: при резке лазером луч фокусируется на материале через отверстие в сопле. Луч нагревает и расплавляет материал. Режущий газ, подаваемый по оси сопла, удаляет расплавленный материал. Благодаря малому размеру пятна фокуса лазерная резка отличается максимальной точностью.

Для лазерной резки используется мощный сфокусированный лазерный луч. Он нагревает разрезаемый материал. Вспомогательный газ удаляет расплавленный металл из зоны резки. В результате качество и скорость реза выше, чем у других технологий термической резки. . Передвигая луч по определенной траектории, можно получить контур сложной геометрической формы.

Отличительной чертой лазера является высокий уровень производительности, надежная и долговечная конструкция. Лазерный луч проходит от источника к резаку через оптоволокно, находящееся в энергоцепи. Таким образом, достигается стабильность лазерного луча, а, следовательно, и высокое качество резки на всей рабочей поверхности. Не требуется регулировка и продувка канала, по которому проходит лазерный луч. Кроме того лазерный резонатор не влияет на динамику машины, т.к. он закреплен на портале. Отличительной чертой лазера является высокий уровень производительности, надежная и долговечная конструкция. Лазерный луч проходит от источника к резаку через оптоволокно, находящееся в энергоцепи. Таким образом, достигается стабильность лазерного луча, а, следовательно, и высокое качество резки на всей рабочей поверхности. Не требуется регулировка и продувка канала, по которому проходит лазерный луч. Кроме того лазерный резонатор не влияет на динамику машины, т.к. он закреплен на портале.

Преимущества лазерной резки:

1. Высокая точность размеров получаемой детали до 0,1 мм;

2. Высокое качество реза: не требуется дополнительная обработка металла после резки;

3. Высокая скорость обработки металла;

4. Отсутствие механического контакта с обрабатываемым изделием позволяет резать полированные материалы;

5. Резка изделий сложной геометрической формы на лазере в несколько раз экономичнее изготовления этих деталей путем механообработки.